Odlévání pískem

Co je to odlévání do písku

Lití do písku znamená způsob lití, při kterém se odlitky vyrábějí ve formách do písku. Odlitky z oceli, železa a většiny neželezných slitin lze získat metodami odlévání do písku. Protože modelovací materiály používané při lití do písku jsou levné a snadno se získávají a formy se snadno vyrábějí, mohou se přizpůsobit jednodílné výrobě, dávkové výrobě a hromadné výrobě odlitků. Po dlouhou dobu je to základní proces výroby odlitků.

Základními surovinami pro výrobu pískových forem jsou slévárenský písek a pojivo na písek. Nejčastěji používaným slévárenským pískem je křemičitý písek. Pokud vysokoteplotní vlastnosti křemičitého písku nemohou splnit požadavky použití, použije se speciální písek, jako je zirkonový, chromitový a korundový písek. Aby hotová písková forma a jádro měly určitou pevnost a nebyly deformovány nebo poškozeny během manipulace, lisování a lití tekutého kovu, je obecně nutné přidat do odlitku pískové pojivo, které spojí volné částice písku za vzniku písek. Nejčastěji používaným pojivem pro formovací písek je hlína a jako pojivo pro formovací písek lze také použít různé sušicí oleje nebo polosuché oleje, ve vodě rozpustné silikáty nebo fosfáty a různé syntetické pryskyřice. Vnější pískové formy používané při odlévání do písku jsou rozděleny do tří typů: hliněný zelený písek, hliněný suchý písek a chemicky tvrzený písek podle pojiva použitého v písku a způsobu, jakým buduje svou pevnost.

Jílový mokrý písek

Jako hlavní pojivo pro formování písku se používá jíl a odpovídající množství vody. Poté, co je písek vyroben, je přímo spojen a nalit ve vlhkém stavu. Mokré lití má dlouhou historii a je široce používáno. Síla zeleného písku závisí na jílovité kaši vytvořené smícháním jílu a vody v určitém poměru. Jakmile je formovací písek smíchán, má určitou pevnost. Po vtlačení do pískové formy může splňovat požadavky na formování a lití. Proto je množství jílu a vlhkosti ve formovacím písku velmi důležitými faktory procesu.

Metoda lití, při které se jako formovací materiál pro výrobu formy používají formovací písek a jádrový písek a tekutý kov se naplní formou gravitací, aby se vytvořil odlitek. Odlitky z oceli, železa a většiny neželezných slitin lze získat metodami odlévání do písku. Protože formovací materiály používané při odlévání do písku jsou levné a snadno se získávají a formy se snadno vyrábějí, mohou se přizpůsobit jednodílné výrobě, dávkové výrobě a hromadné výrobě odlitků. Po dlouhou dobu je to základní proces výroby odlitků.

Forma používaná při odlévání do písku se obecně skládá z kombinace vnější pískové formy a jádra. Za účelem zlepšení kvality povrchu odlitků se na povrch pískové formy a jádra často nanáší vrstva barvy. Hlavními složkami povlaku jsou práškové materiály a pojiva s vysokou žárovzdorností a dobrou chemickou stabilitou při vysokých teplotách. Navíc je přidán nosič (voda nebo jiná rozpouštědla) a různé přísady pro snadnou aplikaci.

Výhody lití do písku jílově zeleného jsou:

- - Jíl je bohatý na zdroje a nízkou cenu.

- - Většinu použitého jílového mokrého písku lze po řádném zpracování písku recyklovat a znovu použít.

- - Cyklus výroby formy je krátký a efektivita práce je vysoká.

- - Smíšený formovací písek lze používat po dlouhou dobu.

- - Po rozdrcení pískové formy může ještě tolerovat malé množství deformace, aniž by došlo k jejímu poškození, což je velmi výhodné pro protahování a tuhnutí jádra.

Slabost je:

- - K potažení viskózní jílovité kaše na povrchu zrn písku během míchání písku je zapotřebí vysoce výkonné míchací zařízení písku s hnětacím účinkem, jinak není možné získat kvalitní písek.

- - Vzhledem k tomu, že formovací písek má po smíchání velmi vysokou pevnost, není formovací písek během modelování lehce sypký a je těžké ho rozdrtit. Je to pracné a vyžaduje to určité dovednosti při ručním modelování a vybavení je složité a obrovské při modelování strojem.

- - Tuhost formy není vysoká a rozměrová přesnost odlitku je špatná.

- - Odlitky jsou náchylné k vadám, jako je mytí pískem, vměstky písku a póry.

Hliněné formy na suchý písek mají mírně vyšší obsah vlhké vlhkosti než ty, které se používají při výrobě této pískové formy.

Jíl z hliněného písku je jednoduché jádro z hliněného písku.

Suchý hliněný písek

Vlhkost vlhkého formovacího písku použitého k výrobě této pískové formy je o něco vyšší než vlhkost vlhkého formovacího písku. Po vyrobení pískové formy by měl být povrch dutiny potažen žáruvzdornou barvou a poté vložen do sušárny na sušení a po vychladnutí může být formován a nalit. Sušení jílovitých pískových forem trvá dlouho, spotřebovává hodně paliva a pískové formy se během procesu sušení snadno deformují, což ovlivňuje přesnost odlitků. Hliněné formy na suchý písek se obecně používají k výrobě ocelových odlitků a odlitků z většího železa. Vzhledem k tomu, že chemicky tvrzený písek byl široce používán, měly tendenci být odstraněny typy suchého písku.

Chemicky tvrzený písek

Formovací písek používaný v tomto typu písku se nazývá chemicky tvrzený písek. Pojivo je obecně látka, která může polymerovat molekuly a stát se trojrozměrnou strukturou působením tvrdidla, a běžně se používají různé syntetické pryskyřice a vodní sklo. V zásadě existují 3 způsoby chemického vytvrzování.

- - Self-kalení: Pojivo a tvrdidlo se přidávají během míchání písku. Poté, co je písková forma nebo jádro vyrobeno, pojivo reaguje působením tvrdidla a způsobí, že písková forma nebo jádro ztvrdne samo. Self-kalení metoda se používá hlavně pro modelování, ale také se používá k výrobě větších jader nebo jader s malými výrobními dávkami.

- - Vytvrzování aerosolu: Při míchání písku přidejte pojivo a další pomocné přísady, aniž byste nejprve přidali tužidlo. Po modelování nebo výrobě jádra vyfoukněte plynné tvrdidlo nebo kapalné tužidlo rozprášené v nosiči plynu, aby se rozptýlilo v pískové formě nebo jádru a způsobilo vytvrzení pískové formy. Způsob vytvrzování aerosolem se používá hlavně k výrobě jader a někdy se používá k výrobě malých pískových forem.

- - Kalení vytápění: Při míchání písku přidejte pojivo a latentní tužidlo, které při pokojové teplotě nefunguje. Poté, co je písková forma nebo jádro vyrobeno, je zahříváno. V tuto chvíli latentní tužidlo reaguje s určitými složkami v pojivu za vzniku účinného tužidla, které může vytvrdit pojivo, čímž vytvrdí pískovou formu nebo jádro. Metoda vytvrzování vytvrzováním se používá hlavně k výrobě jader kromě výroby malých tenkovrstvých pískových forem.

Seminář Historie lití do písku Minghe

Byla přidána dílna na odlévání písku Minghe 2005 s přidáním pobřežní míchačky písku kontinuální míchačka písku. Lití do písku je velkým doplňkem formy pro výrobu pryžové sádry, na které byla společnost založena. Lití do písku v současné době tvoří asi polovinu našeho slévárenského podnikání.

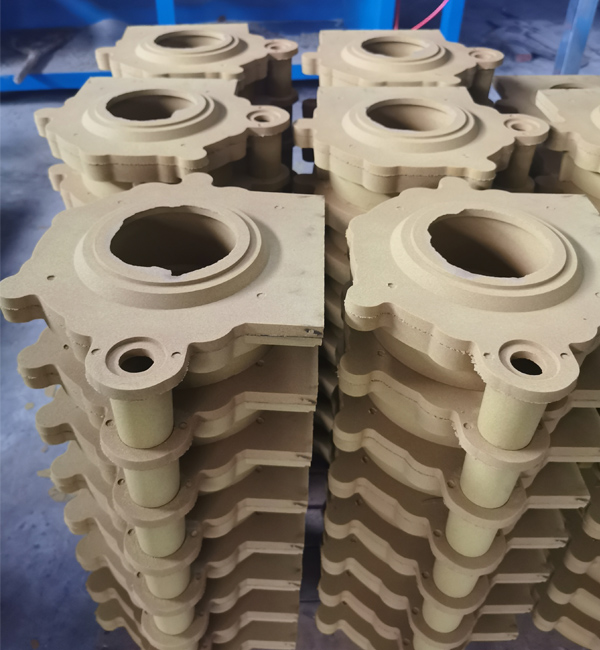

In 2016Společnost Minghe Casting výrazně rozšířila linku na odlévání písku přidáním většího kontinuálního míchače písku s dvojitým zásobníkem, automatizovaným ovládáním a mechanickým získáváním. To umožňuje společnosti Minghe Casting přejít z množství vysoce kvalitního na malé množství k množství produkčnímu, při zachování vysoké kvality požadované na trhu. Investice také představuje závazek společnosti Prototype Casting minimalizovat její stopu při spotřebě přírodních zdrojů, konkrétně křemičitého písku používaného při lití do písku. Kvůli sekundárním trhům s regenerovaným pískem a schopnosti znovu použít 80% písku v tomto procesu bude odpad písku na skládky zcela vyloučen !!!

Dílna na odlévání písku Minghe má asi 8000 metrů čtverečních. Ať už je váš castingový projekt jakýkoli, malý nebo velký, můžeme vám dát dobrý čas na přípravu a dobrou kvalitu. V naší slévárně se exportuje více než 60% hliníkových odlitků. Takže máme mnoho zkušeností s vašimi projekty.

Výhody procesu lití do písku

Funkce odlévání investic lze shrnout následovně:

- - Části drtičů na odlévání do písku odolné proti opotřebení jsou v Číně stále velmi běžné, jako jsou čelisti, kladiva s vysokým obsahem chrómu, drtící stěny, valivé maltové stěny atd., Protože v drtiči jsou jako relativně velké odlitky odolné proti opotřebení „Relativně vzato přesnost není příliš vysoká. Speciálně pro čelisti nejsou hotové výrobky téměř vyleštěny soustruhem. Rozbitou stěnu, válcovací maltovou stěnu, válečkovou slupku a podobně je třeba vyleštit pouze soustruhem, takže je vhodná zejména pro lití do písku. Protože části čelistí na odlévání písku, kladiva s vysokým obsahem chrómu, rozbité stěny, stěny válcovací malty, válečky, atd., Odolné proti opotřebení, jsou tato drticí zařízení o více než 20% odolnější než jiné výrobky, jako je odlévání ztracené pěny.

- - Lití do písku je druh procesu lití. Odlévací forma používaná při odlévání do písku se obecně skládá z vnější pískové formy a jádra. Protože formovací materiály používané při odlévání do písku jsou levné a snadno se získávají a formy se snadno vyrábějí, mohou se přizpůsobit jednodílné výrobě, dávkové výrobě a hromadné výrobě odlitků. Po dlouhou dobu je to základní proces výroby odlitků. V současné době se v mezinárodním měřítku při výrobě všech odlitků 60 až 70% odlitků vyrábí pomocí pískových forem a asi 70% z nich se vyrábí pomocí jílovitých pískových forem.

- - nízké náklady

- - Jednoduchý výrobní proces

- - Krátký výrobní cyklus

- - Proto se odlitky, jako jsou bloky válců motorů automobilů, hlavy válců, klikové hřídele atd., Vyrábějí procesem jílově zeleného písku. Pokud mokrý typ nemůže splnit požadavky, zvažte použití suchého písku, suchého písku nebo jiného písku. Hmotnost odlitků vyrobených z jílově zeleného písku se může pohybovat od několika kilogramů do desítek kilogramů, zatímco odlitky vyrobené ze suché hlíny mohou vážit desítky tun.

Proces výroby hardwaru odlévání do písku společností Minghe

Základní proces procesu lití do písku Minghe Casting má následující kroky:

- Fáze míchání písku: Příprava formovacího písku a jádrového písku pro modelování, obvykle použijte míchačku písku, abyste vložili starou mapu a vhodné množství jílu k promíchání.

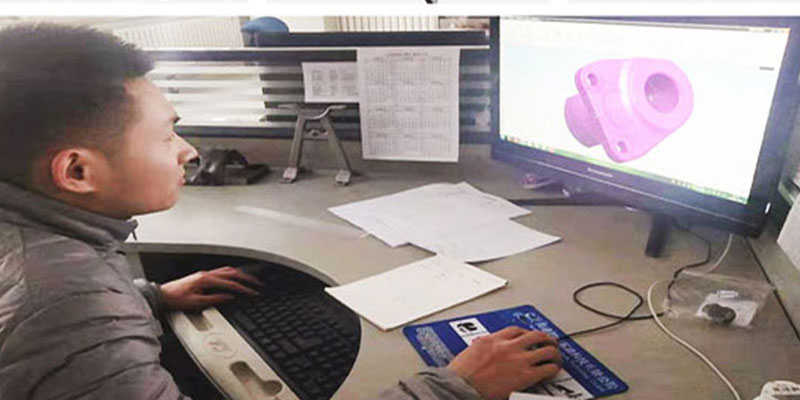

- Fáze výroby forem: Vyrobte formy a jádrové krabice podle výkresů dílů. Obecně lze z dřevěných forem vyrobit jeden kus, hromadnou výrobu lze použít k výrobě plastových nebo kovových forem (běžně známých jako železné formy nebo ocelové formy) a odlitky ve velkém měřítku lze použít k výrobě vzorových desek. Formy jsou nyní v podstatě gravírovací stroje, takže výrobní cyklus je výrazně zkrácen a výroba formy obvykle trvá 2 až 10 dní.

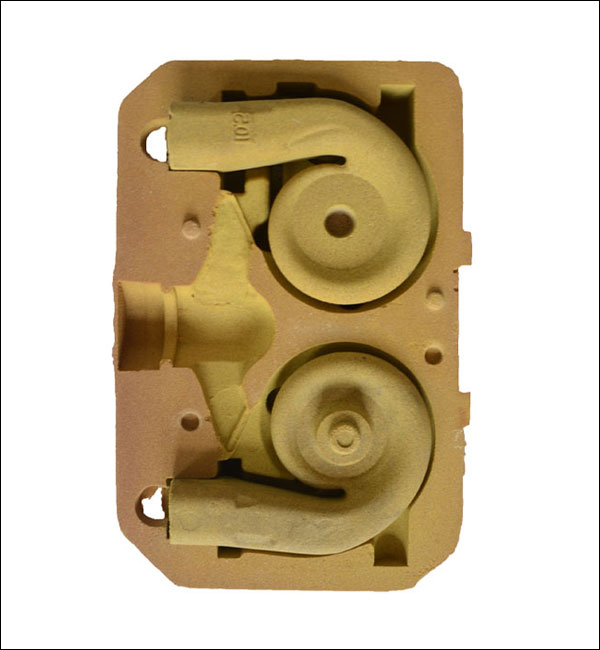

- Fáze modelování (výroba jádra): včetně modelování (tvarování dutiny odlitku formovacím pískem), výroba jádra (tvarování vnitřního tvaru odlitku) a přizpůsobení formy (vložení jádra do dutiny a uzavření horní a dolní baňky)). Modelování je klíčovým článkem při castingu.

- Fáze tání: Podle požadovaného složení kovu je chemické složení sladěno a je vybrána vhodná tavicí pec k roztavení slitinového materiálu za vzniku kvalifikované kapalné kovové kapaliny (včetně kvalifikovaného složení a kvalifikované teploty). Tavení obecně používá kupolovou nebo elektrickou pec (kvůli požadavkům na ochranu životního prostředí jsou dnes kupole v zásadě zakázány a v zásadě se používají elektrické pece).

- Lití fáze: Naběračkou nalít roztavené železo v elektrické peci do hotové formy. Je třeba věnovat pozornost rychlosti nalití roztaveného železa, aby roztavené železo vyplnilo celou dutinu. Lití roztaveného železa je navíc nebezpečnější, proto dávejte pozor na bezpečnost!

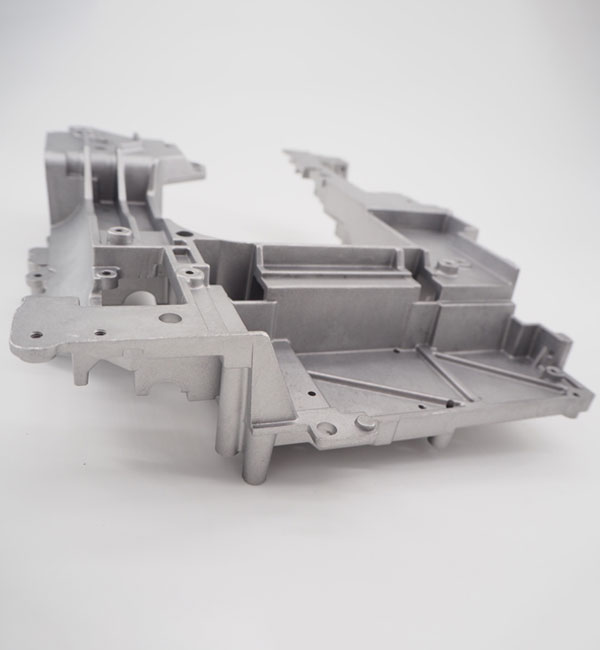

- Fáze čištění: Po nalití a čekání na ztuhnutí roztaveného kovu vezměte kladivo, abyste odstranili bránu a setřásli písek z odlitku, a poté použijte k otryskání pískovací stroj, aby povrch odlitku vypadal velmi čistý! Pro odlitky, které nejsou striktně vyžadovány Po kontrole je v zásadě připraven opustit továrnu.

- Zpracování odlévání: U některých odlitků se zvláštními požadavky nebo u některých odlitků, které nemohou splnit požadavky, může být vyžadováno jednoduché zpracování. Obecně se pro zpracování a leštění používá brusný kotouč nebo bruska, aby se odstranily otřepy a odlitky byly hladší.

- Kontrola odlévání: Kontrola odlévání je obvykle v procesu čištění nebo zpracování a ty nekvalifikované jsou obvykle zjištěny. Některé odlitky však mají individuální požadavky a je třeba je znovu zkontrolovat. Například některé odlitky vyžadují vložení 5 cm hřídele do středového otvoru, takže je třeba vzít 5 cm hřídel a vyzkoušet to.

Po výše uvedených 8 krocích je v podstatě vytvořen odlitek. U odlitků, které vyžadují vysokou přesnost, je nutné obrábění.

| Vývoj a design forem ▶ |

| Fáze pískování mxing ▶ |

| Kontrola ztraceného vosku ▶ |

| Strom skupiny vosků▶ |

| Silica Sol Shell ▶ |

| Zesílení vodního skla▶ |

| Odparování parou ▶ |

| Pražení - nalévání▶ |

| Odstraňte pískování brány ▶ |

| Prázdné pozitivní▶ |

| Kompletní přesné odlitky▶ |

| Sbalit a odeslat▶ |

Případové studie společnosti Minghe odlévání do písku

Služby výroby odlévání Minghe jsou k dispozici jak pro design do reality, tak pro malé a velké objemy výroby vašich dílů pro tlakové lití, dílů pro lití do písku, dílů pro investiční lití, dílů pro lití kovů, dílů pro lití ztracené pěny a dalších.

Přejít na zobrazení dalších studií případů odlévání dílů >>>

Vyberte si nejlepšího dodavatele pískového odlévání

V současné době se naše součásti z pískového odlitku vyvážejí do Ameriky, Kanady, Austrálie, Velké Británie, Německa, Francie, Jižní Afriky a mnoha dalších zemí po celém světě. Jsme registrováni podle ISO9001-2015 a také certifikováni společností SGS.

Naše zakázková služba výroby pískového odlévání poskytuje odolné a cenově dostupné odlitky, které splňují vaše specifikace pro automobilový, lékařský, letecký, elektronický, potravinářský, stavební, bezpečnostní, námořní a další průmysl. Rychle odešlete svůj dotaz nebo odešlete výkresy, abyste v co nejkratší době dostali nabídku zdarma. Kontaktujte nás nebo e-mailem sales@hmminghe.com abychom zjistili, jak naši lidé, vybavení a nástroje mohou přinést tu nejlepší kvalitu za nejlepší cenu pro váš projekt lití do písku.

Poskytujeme služby odlévání Zahrnují:

Služby Minghe Casting pracující s odléváním do písku 、 odlévání kovů 、 investiční odlévání ztraceným odléváním pěny a další.

Odlévání pískem

Odlévání pískem je tradiční proces odlévání, při kterém se k výrobě forem používá písek jako hlavní modelovací materiál. Gravitační lití se obecně používá pro pískové formy a lze také použít nízkotlaké lití, odstředivé lití a další procesy, pokud existují zvláštní požadavky. Odlévání do písku má širokou škálu přizpůsobivosti, lze použít malé kousky, velké kousky, jednoduché kousky, složité kousky, jednotlivé kousky a velké množství.

Trvalé lití forem

Trvalé lití forem mají dlouhou životnost a vysokou efektivitu výroby, nejen mají dobrou rozměrovou přesnost a hladký povrch, ale mají také vyšší pevnost než odlitky do písku a je méně pravděpodobné, že se při nalití stejného roztaveného kovu poškodí. Proto při hromadné výrobě odlitků ze středních a malých barevných kovů, pokud není bod tání odlévacího materiálu příliš vysoký, se obecně dává přednost odlévání kovů.

Investiční lití

Největší výhodou je investiční casting je to proto, že investiční odlitky mají vysokou rozměrovou přesnost a povrchovou úpravu, mohou snížit obráběcí práci, ale ponechávají malý přídavek na obrábění u dílů s vyššími požadavky. Je vidět, že použití metody odlévání pomocí investic může ušetřit spoustu vybavení obráběcích strojů a pracovních hodin a výrazně ušetřit kovové suroviny.

Lití ztracené pěny

Odlévání ztracené pěny je kombinovat parafínové voskové nebo pěnové modely podobné velikosti a tvaru odlitku do modelových klastrů. Po kartáčování a sušení žáruvzdorných povlaků jsou pro vibrační modelování pohřbeny v suchém křemičitém písku a nality pod podtlakem k zplynění modelu. „Tekutý kov zaujímá pozici modelu a po tuhnutí a ochlazení vytváří novou metodu lití.

Odlévání

Lití pod tlakem je proces odlévání kovu, který se vyznačuje působením vysokého tlaku na roztavený kov pomocí dutiny formy. Formy se obvykle vyrábějí ze slitin s vyšší pevností a tento proces je poněkud podobný vstřikování. Většina tlakových odlitků neobsahuje železo, například zinek, měď, hliník, hořčík, olovo, cín a slitiny olova a cínu a jejich slitiny. Minghe byl špičkou Číny služba lití pod tlakem Od 1995.

Odstředivé lití

Odstředivé lití je technika a metoda vstřikování tekutého kovu do vysokorychlostní rotující formy, takže tekutý kov je odstředivý pohyb, aby naplnil formu a vytvořil odlitek. Díky odstředivému pohybu může tekutý kov dobře vyplňovat formu v radiálním směru a tvořit volný povrch odlitku; ovlivňuje proces krystalizace kovu, čímž zlepšuje mechanické a fyzikální vlastnosti odlitku.

Nízkotlaké lití

Nízkotlaké lití znamená, že forma je obecně umístěna nad utěsněným kelímkem a do kelímku je přiváděn stlačený vzduch, aby způsobil nízký tlak (0.06 × 0.15 MPa) na povrchu roztaveného kovu, takže roztavený kov stoupá ze stoupací trubky do naplňte formu a ovládejte způsob ztuhlého lití. Tato metoda odlévání má dobré krmení a hustou strukturu, snadné lití velkých tenkostěnných komplexních odlitků, žádné stoupačky a rychlost rekuperace kovu 95%. Žádné znečištění, snadno realizovatelná automatizace.